- Терминология

- История

- Технологии производства

- Высокое давление, высокая температура

- Химическое осаждение из газовой фазы

- Детонация взрывчатки

- Ультразвуковая кавитация

- Свойства

- Кристаллическая структура

- Твёрдость

- Примеси и включения

- Теплопроводность

- Применение

- Режущий инструмент

- Теплопроводники

- Оптические материалы

- Электроника

- Ювелирные камни

Синтетические алмазы или искусственные алмазы — это алмазы, получаемые в результате искусственного процесса, в отличие от натуральных алмазов, создаваемых в результате геологических процессов.

Около 97 % алмазов (по весу), используемых в промышленности — синтетические.

Терминология

Синтетические алмазы также широко известны под именами HPHT-алмазы или CVD-алмазы, названные так в честь двух популярных методов производства синтетических алмазов. HPHT расшифровывается как high-pressure high-temperature («высокие давление и температура»), а CVD — chemical vapor deposition («химическое осаждение из пара»).

Термин «синтетические» считается достаточно неудачным. Федеральная торговая комиссия США предложила альтернативные термины: «выращенные в лаборатории», «созданные в лаборатории», и «созданные [название_производителя]». По их словам, эти термины «будут точнее выражать происхождение камня», так как термин «синтетические» обычно ассоциируется у потребителей с продуктами, имитирующими оригинал, тогда как произведённые искусственно алмазы являются аутентичными (то есть чистым углеродом, кристаллизованным в трёхмерной изотропической форме).

История

Множество заявлений о синтезе алмазов было задокументировано между 1879 и 1928 годами; большинство этих заявлений было тщательно проанализировано, но ни одно из них так и не подтвердилось. В 1939 году советский учёный Овсей Лейпунский вычислил необходимые для успешного исхода опытов величины давления: минимум 60 000 атмосфер. В 1972 году ему был выдан диплом на открытие закономерности образования алмазов с приоритетом, датированным августом 1939 года. В 1940-х в США, Швеции и СССР начались систематические исследования по выращиванию алмазов с помощью методов CVD и HPHT. Эти два метода и по сей день доминируют в производстве синтетических алмазов.

Впервые воспроизводимый синтез был выполнен в 1953 году: шведский учёный Балтазар Платен сконструировал установку, в которой кубический образец сжимался шестью поршнями с разных сторон. 15 сентября 1953 года на ней были получены первые в мире искусственные алмазы.

Новый метод, известный как синтез с подрывом, стал использоваться в конце 1990-х. В основе данного метода лежит образование нанометровых песчинок алмаза при подрыве взрывчатки, содержащей углерод. Ещё один метод базируется на обработке графита высокомощным ультразвуком — он был продемонстрирован в лабораторных условиях, но пока не снискал коммерческого успеха.

Технологии производства

Для производства искусственных алмазов используется несколько технологий. Исторически первый, и основной на сегодня благодаря относительно невысокой стоимости — использование высокого давления и высокой температуры (high pressure high temperature — HPHT). Оборудование для этого метода — многотонные прессы, которые могут развивать давление до 5 ГПа при 1500 °C. Второй метод — химическое осаждение из газовой фазы (chemical vapor deposition — CVD) — когда над подложкой создаётся плазма из атомов углерода, из которой атомы постепенно конденсируются на поверхность образуя алмаз. Третий метод использует формирование наноразмерных алмазов при помощи ударной волны от взрывчатки.

Высокое давление, высокая температура

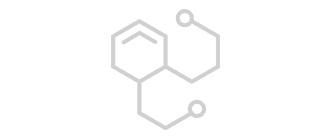

Схематичный рисунок пресса

В HPHT методе используются три вида компоновки прессов — ленточный пресс, кубический пресс и пресс с разрезной сферой. Затравки алмазов помещаются на дно капсулы, помещаемой в пресс. В прессе под давлением капсулу нагревают до температуры выше 1400 °C и металл-растворитель плавится. Расплавленный металл растворяет углерод, также заложенный в капсулу и позволяет перемещаться атомам углерода к затравкам, благодаря чему затравки растут, формируя большие алмазы.

В оригинальном изобретении GE, сделанном Трейси Холлом (Tracy Hall), использовался ленточный пресс, где верхняя и нижняя наковальни сдавливали цилиндрическую ячейку. Давление внутри ячейки в радиальном направлении поддерживалось за счёт пояса из предварительно напряжённых стальных лент, опоясывающих цилиндрическую капсулу. Наковальни также служили электродами, пропускающими ток через сжимаемую капсулу. Некоторые варианты этого пресса используют гидравлическое давление вместо стальных лент для поддержания давления в радиальном направлении. Ленточные прессы все ещё используются, но имеют значительно большие габариты, нежели оригинальная конструкция.

Второй тип прессов — кубические. Они используют шесть наковален для сжатия рабочего объёма, имеющего форму куба. Первым вариантом пресса с несколькими наковальнями был пресс — тетраэдр, сжимающий рабочий объём при помощи четырёх наковален. Кубические прессы появились очень быстро, как результат попыток увеличить рабочий объём по сравнению с ленточными прессами. Кубические прессы, как правило, имеют меньшие габариты по сравнению с ленточными, и быстрее выходят на рабочие режимы по давлению и температуре, необходимые для получения синтетических алмазов. Тем не менее кубические прессы не так просто увеличить для увеличения рабочего объёма. Увеличение рабочего объёма повлечёт увеличение размера наковален, которое повлечёт увеличение силы, прикладываемой к наковальне для получения прежнего давления. Возможным решением может быть уменьшение отношения наружной и внутренней площади наковальни за счёт использования рабочего объёма иной формы, например, додекаэдра. Но такие прессы будут сложнее и дороже в производстве.

Третий, наиболее совершенный тип прессов для выращивания алмазов — БАРС (БАРС = Беспрессовая Аппаратура высокого давления «Разрезная Сфера»). Разработан в 1989—1991 учеными из Института геологии и минералогии им. В. С. Соболева сибирского отделения РАН. Прессы этой конструкции наиболее компактные, эффективные, экономичные из всех установок для выращивания алмазов. В центр устройства помещается керамическая цилиндрическая капсула объёмом около 2 см3, в которой производится выращивание. Капсула окружается передающей давление керамикой на базе пирофиллита, которая сжимается пуансонами первой ступени из твёрдого материала, например, карбида вольфрама или сплава ВК10. Восьмигранная сборка пуансонов первой ступени сжимается при помощи восьми стальных пуансонов второй ступени. После сборки конструкция заключается между двух полусфер диаметром около метра, фиксируемых вместе полумуфтами. Зазор между полусферами и стальными пуансонами заполняется гидравлическим маслом под давлением, передавая усилие через пуансоны к капсуле. Капсула нагревается при помощи встроенного коаксиального графитового нагревателя, а температура контролируется при помощи термопары.

Химическое осаждение из газовой фазы

Алмазный монокристаллический диск, полученный по технологии химического осаждения из газовой фазы. Диаметр диска — около 9 см, толщина — около 1,5 мм, вес — 155 карат (31 грамм).

Химическое осаждение из газовой фазы — это метод получения алмазов, в котором алмаз растёт за счёт осаждения углерода на затравку из водород-углеродной газовой смеси. Данный способ активно прорабатывался научными группами в мире с 1980-х. В то время как HPHT процесс используется в промышленности для серийного производства алмазов, простота и гибкость CVD-технологии обусловили популярность этого метода в лабораториях. При выращивании алмазов по технологии осаждения из газовой фазы можно тонко контролировать химический состав включений в итоговый продукт, выращивать алмазные плёнки на заготовках большой площади. В отличие от HPHT, CVD-процесс не требует высокого давления — процесс роста происходит при давлениях менее 27 кПа.

CVD-процесс включает в себя подготовку подложки, заполнение рабочей камеры смесью газов и их последующее возбуждение. Процесс подготовки подложки включает в себя поиск подходящего материала и правильную ориентацию его кристаллографической плоскости, его очистку, часто включает в себя шлифовку алмазными порошками, подбор оптимальной температуры подложки (около 800 °C). Газовая атмосфера всегда содержит источник углерода (обычно метан) и водород, часто в соотношении 1 к 99. Водород необходим, так как селективно травит углерод в неалмазном состоянии. Газовая смесь в рабочей камере ионизируется для образования химически активных радикалов при помощи микроволнового излучения, электрической дуги, лазером или каким-либо другим способом.

В процессе роста материал рабочей камеры может протравливаться плазмой, что приводит к загрязнению растущего алмаза. Так, CVD-алмазы очень часто содержат загрязнения из кремния от смотровых окон рабочей камеры. По этой причине в конструкциях рабочих камер избегают кварцевых окошек или выносят их подальше от подложки. Также наличие следовых количеств бора делает невозможным выращивание чистых алмазов.

Детонация взрывчатки

Алмазные нанокристаллы (5 нм) в диаметре могут быть сформированы при детонации подходящей углерод-содержащей взрывчатки в металлической камере. Во время взрыва создаётся высокое давление и высокая температура, которой достаточно для превращения углерода из взрывчатки в алмаз. Сразу после взрыва камеру со взрывчаткой погружают в воду, это подавляет переход алмазов в более стабильный графит. В одном из вариантов этой технологии металлическая трубка заполняется порошком графита и помещается внутрь камеры, заполненной взрывчаткой. Нагрев и давление, развиваемое от взрыва, достаточны для превращения графита в алмаз. Финальный продукт всегда заключён в графите и других неалмазных формах графита, поэтому требует длительного кипячения в азотной кислоте (около суток при 250 °C) для извлечения. Полученные таким образом алмазные порошки используются в основном как абразив. Основные производители — Китай, Россия, Белоруссия. Поступление на рынок в больших количествах началось приблизительно с начала 2000-х.

Ультразвуковая кавитация

Алмазные кристаллы микронного размера могут быть получены при нормальных условиях в суспензии графита в органическом растворителе при воздействии ультразвуковой кавитации. В алмазы превращается до 10 % исходного графита. Себестоимость получения алмазов таким способом сопоставима с HPHT-процессом, но качество получаемых алмазов — заметно хуже. Эта методика синтеза алмазов очень простая, но результаты были получены всего двумя научными группами и методика пока не имеет промышленного воплощения. На процесс влияет множество параметров, включая подготовку графитовой суспензии, подбор растворителя, источника и режима ультразвуковых колебаний, оптимизация которых может значительно улучшить и удешевить эту технологию получения алмазов.

Свойства

Традиционно, отсутствие кристаллических дефектов — важнейший показатель качества алмаза. Чистота и отсутствие дефектов делают алмаз прозрачным, чистым, а в совокупности с его твёрдостью, химической стойкостью, высокой оптической дисперсией делают алмаз популярным ювелирным камнем. Высокая теплопроводность алмаза важное качество для технических применений. Если высокая оптическая дисперсия характерна для всех алмазов, то остальные его качества зависят от того, в каких условиях он был сделан.

Кристаллическая структура

Алмаз может быть одним большим кристаллом (монокристалл), а может состоять из множества сросшихся кристалликов (поликристалл). Большие, бездефектные монокристаллы алмаза обычно пользуются спросом как ювелирные камни. Поликристаллические алмазы, состоящие из множества зерен, хорошо видимых по рассеянию и поглощению света невооружённым глазом, используются в промышленности как режущий инструмент. Поликристаллические алмазы часто классифицируют по среднему размеру зерна в кристалле, который может варьироваться от нанометров до микрометров.

Твёрдость

Синтетические алмазы — самое твёрдое вещество из известных, если под твёрдостью понимать сопротивление вдавливанию. Твёрдость синтетических алмазов зависит от чистоты, наличия дефектов в кристаллической решетке и её ориентации, достигая максимальной в направлении 111. Твёрдость нанокристаллических алмазов полученных в CVD процессе может составлять от 30 % до 70 % от твёрдости монокристалла алмаза, и контролируется в процессе выращивания в зависимости от требуемого. Некоторые синтетические монокристаллы алмаза и HPHT нанокристаллические алмазы тверже всех известных природных алмазов.

Примеси и включения

Каждый алмаз содержит примеси из атомов отличных от углерода в количествах, достаточных для определения аналитическими методами. Атомы примесей могут собираться в макроколичества, формируя включения. Примесей обычно избегают, но они могут быть введены намеренно для изменения определённых свойств алмаза. Выращивание алмазов в жидкой среде из металла-растворителя приводит к формированию примесей из переходных металлов (Никель, железо, кобальт) которые влияют на электронные свойства алмаза.

Чистый алмаз является диэлектриком, но небольшая добавка бора делает его электрическим проводником, и даже при некоторых условиях — сверхпроводником, что позволяет использовать его в электронных приложениях. Включения азота препятствует движению дислокаций в кристаллической решетке и увеличивает её напряжённость, тем самым повышая твёрдость и вязкость.

Теплопроводность

В отличие от большинства изоляторов, алмаз имеет хорошую теплопроводность из-за сильных ковалентных связей в кристалле. Теплопроводность чистого алмаза — наиболее высокая из всех известных. Монокристалл синтетического алмаза, состоящий из 12

C (99,9 %) изотопа, имеет теплопроводность 30 Вт/см·K при комнатной температуре, что в 7,5 раз больше меди. У природных кристаллов алмаза теплопроводность на 1,1 % ниже из-за примеси изотопа 13

C, вносящего искажения в кристаллическую решетку.

Теплопроводность алмаза используется ювелирами для отделения алмазов от их имитаций. Камня касаются специальным медным щупом, имеющем на конце миниатюрный нагреватель и термодатчик. Если алмаз настоящий, он быстро отведёт тепло от нагревателя, что вызовет заметное падение температуры, фиксируемое термодатчиком. Такой тест занимает всего 2-3 секунды.

Применение

Режущий инструмент

Большинство промышленных применений синтетических алмазов связано именно с их твёрдостью — в качестве сверхтвёрдого режущего инструмента, абразивных порошков, полировальных паст. Благодаря твёрдости, превосходящей любой известный материал, алмазы используются для шлифовки любых материалов, даже при огранке самих алмазов. Это самая большая по объёму ниша использования алмазов в промышленности. Хоть природные алмазы тоже могут использоваться для этих целей, синтетические, полученные по HPHT-процессу, популярнее в силу большей однородности свойств и меньшему разбросу параметров. Алмазы не пригодны для высокоскоростной обработки стали — при высоких температурах в месте реза углерод из алмаза растворяется в железе, что приводит к ускоренному износу инструмента. Для высокоскоростной обработки сталей используют другие сплавы (ВК8, кубический нитрид бора и т. д.)

Обычно алмазный инструмент имеет спечённое покрытие, в котором микронные зерна алмаза диспергированы в металлической матрице (обычно кобальт). По мере износа металлическая матрица обнажает все новые и новые зерна алмаза. Несмотря на работы на протяжении предыдущих пятнадцати лет по покрытию инструмента алмазным и алмазоподобным слоем (DLC) при помощи CVD процесса, эта технология не смогла существенно вытеснить классические поликристаллические зерна алмаза в металлической матрице в инструменте.

Теплопроводники

Большинство материалов с высокой теплопроводностью обладает также хорошей электропроводностью. Особняком выделяется алмаз, несмотря на огромную теплопроводность, он обладает незначительной электропроводностью. Это сочетание свойств позволяет использовать алмаз как теплоотвод для мощных лазерных диодов, массивов таких диодов или мощных транзисторов. Эффективный отвод тепла увеличивает срок службы электронных устройств, а дороговизна ремонта и замены таких устройств компенсирует дороговизну от использования алмазов в конструкции теплоотвода. Термораспределители (англ. heat spreader) из синтетических алмазов предотвращают перегрев кремния и других полупроводниковых материалов.

Оптические материалы

Алмаз твёрдый, химически инертный, обладает высокой теплопроводностью при невысоком линейном коэффициенте расширения, что делает его идеальным материалом для окон вывода инфракрасного и микроволнового излучения. Синтетический алмаз стал вытеснять селенид цинка в качестве выходных окон в мощных CO2 лазерах и гиротронах. Эти синтетические поликристаллические алмазные окна имеют форму дисков большого диаметра (порядка 10 см для гиротронов) и небольшую толщину (для снижения поглощения) и производятся по методу CVD. Единичные кристаллы в виде пластинок размером до 10 мм становятся важными в использовании в некоторых оптических приложениях, включая теплораспределители в лазерных резонаторах, дифракционной оптике и рабочее тело оптических усилителей в рамановских лазерах. Современные улучшения в HPHT- и CVD-синтезе позволили повысить чистоту и правильность кристаллографической структуры монокристаллов достаточно для вытеснения кремния в дифракционных решетках и материала для окон в высокомощных источниках излучения, например в синхротрон. Алмазы, полученные как по CVD-процессу, так и по HPHT-технологии, используются для создания алмазных наковален, для изучения свойств веществ при сверхвысоких давлениях.

Электроника

Синтетический алмаз потенциально может использоваться как полупроводник, так как может легироваться примесями из бора и фосфора. Так как эти элементы содержат больше или меньше валентных электронов, чем атомы алмаза, формируются зоны p- и n-проводимости, формируя pn переход. На базе такого pn-перехода были построены светодиоды с длиной выходного УФ-излучения 235 нм. Другое полезное для использовании в электронике свойство синтетического алмаза — высокая подвижность электронов, которая может достигать 4500 см2/(В·с) для электронов в монокристалле CVD-алмаза. Высокая подвижность электронов востребована в высокочастотной технике, продемонстрирована возможность создания полевого транзистора из алмаза с рабочей частотой до 50 ГГц. Широкая запрещённая зона алмаза (5,5 эВ) придаёт отличные диэлектрические свойства. В сумме с отличными механическими свойствами на базе алмазов построены прототипы мощных силовых транзисторов для электростанций.

Транзисторы на основе синтетических алмазов изготавливаются в лабораториях, но до сих пор нет ни одного коммерческого устройства на их базе. Алмазные транзисторы весьма многообещающие — они могут работать при более высокой температуре, чем кремниевые, сопротивляться радиационному и механическому повреждению.

Синтетические алмазы уже используются в детекторах излучений. Их радиационная стойкость вкупе с широкой запрещённой зоной (5,5 эВ) делает их интересным материалом для детекторов. Выгодное отличие относительно других полупроводников — отсутствие стабильного оксида. Это делает невозможным создание КМОП-структур, но зато делает возможным работу с УФ-излучениями, без проблем с поглощением излучения в окисной плёнке. Алмазы используются в детекторах BaBar на стенфордском линейном ускорителе. И BOLD (Blind to the Optical Light Detectors for VUV solar observations). Алмазные VUV-детекторы использовались недавно в европейской программе LYRA.

Ювелирные камни

Синтетические алмазы ювелирного качества получают как по HPHT-процессу, так и по CVD-процессу и они занимают около 2 % рынка ювелирных алмазов. Есть предпосылки к росту доли рынка синтетических алмазов в ювелирном деле при прогрессе в технологиях их производства и снижения их стоимости. Синтетические алмазы доступны в жёлтом, голубом оттенках и в частично бесцветном виде. Жёлтый окрас алмазу придают примеси азота, голубой — примеси бора. Другие цвета, такие как розовый или зелёный, доступны после обработки камня радиацией.

Алмазы ювелирного качества, выращенные в лаборатории химически, физически, оптически идентичны природным. Интересы горнодобывающих компаний для защиты рынка от синтетических алмазов продвигаются при помощи законодательных, маркетинговых мер, а также защиты дистрибуции. Синтетические алмазы могут быть обнаружены при помощи инфракрасной, ультрафиолетовой, рентгеновской спектроскопии. Тестер DiamondView от компании De Beers использует УФ-флуоресценцию для обнаружения примесей азота, никеля и других веществ, характерных для алмазов, полученных по CVD- и HPHT-технологиям.

Как минимум одна лаборатория, выращивающая алмазы, объявила о том, что они маркируют свои алмазы при помощи нанесения номера лазером на камень. На сайте компании приведён пример такой маркировки в виде надписи «Gemesis created» и серийного номера с префиксом «LG» (laboratory grown).

В мае 2015 был поставлен рекорд — получен бесцветный бриллиант массой 10,02 карата, выращенный по технологии HPHT, вырезанный из заготовки массой 32,2 карата, выращивавшийся в течение 300 часов.

Традиционная алмазодобыча критикуется за нарушение прав человека в Африке и в других местах. Голливудский фильм Кровавый алмаз (2006) помог публичной огласке ситуации. Потребительский спрос на синтетические алмазы вырос, так как синтетические алмазы не только дешевле, но и этически более приемлемы.

Согласно отчёту Gem & Jewellery Export Promotional Council, синтетические алмазы составляли 0,28 % всего объёма алмазов, произведённых для ювелирного рынка. Лабораторно выращенные алмазы продаются в США под торговыми марками Pure Grown Diamonds (также известные как Gemesis) и Lab Diamonds Direct; а в Великобритании — Nightingale online jewellers.

Синтетические алмазы стоят на 15-20 % меньше природных, но ожидается снижение цены за счёт совершенствования технологии.